構造模型へのアプローチ(2)

レーザーカットバージョン

飯沢 清雄

2006年、横浜帆船模型同好会ではグラフィックスソフトを利用した構造模型フレームの作図方法を開発し公開しました。従来、構造模型の製作にあたってはその知識習得もさることながら構成する部品、特に一本ごとに形状の異なるフレームの製作図面を準備するには多大な労力が必要、というよりはむしろ不可能に近かったと思います。そのため隣接する何本かを近似の形状で切り出すことによる膨大な研削整形作業や材料の無駄の発生を余儀なくされていました。その図面製作を短時間に、しかも正確に作図可能としたこのシステムは構造模型を志向するビルダーの大きな障壁を取り払うことに貢献できたものと考えております。

それから12年が経過した2018年、このシステムで作図したデータがレーザー加工による部品の製作に利用できることが判明しました。市販のバルクヘッドキットなどでは近年レーザーカットによる部品の提供がごく普通になっていますが、そのデータを自ら作ることができ、さらに、自ら加工ができるとは考えてもいませんでした。しかし、それが可能になれば構造模型製作の次の障壁であった膨大な数の部品加工の労力とコストの低減に大きく寄与するのではないかと考えました。

トライアルの結果直面したことは、レーザーカットとして大きなメリットがある反面、構造模型に適用するにあたってはレーザーカット特有の弱点や課題の顕在化でした。そこで、実用化に賛同する会のメンバー数名の協力も得ながらこれら課題の解消に向けて試行錯誤を重ねた結果、構造模型の製作に画期的なサポートツールになる新たなシステムとして確立することができました。

当会ではこのシステムを構造模型初級者をはじめ、広くモデラ―の方々に利用していただきたく、その内容をDVDにまとめた「構造模型における設計図の作成と部品の製作」 として近日公開することにいたしました。この手順解説書はあなた自身がこのシステムをすべて実践できるようにその過程を170余ページに亘り詳細に記述したもので、使用ソフトの基本的な操作さえ理解できれば自身で必要とする図面製作や部品切り出しという模型製作の準備段階にかかる時間を大幅に削減でき、本来の模型組み立て作業に集中することが可能となります。 また、本DVDには単に操作の仕方だけでなく、その過程で作成した解説図や実際に設計した図面データ、レーザーカット用データなどの一式を参照に必要な各種フォーマットで収納して付属してあります。ShadeやIllustratorのファイルは解説書を参照しながら自分でも同じものを開いて操作方法を確認することができますし、JPGやPDFフォーマットのファイルは特別なソフトがなくてもPCで開いて大画面で参照したり、あるいはプリントしたりして座右に置いておくこともできます。もちろん、設計ファイルを使用して実際のGRANADO模型をスクラッチで製作することも可能です。このようにシステムの中身から設計データまで一貫して揃った解説書は決して多くはないと思いますので、これらを是非活用して楽しんでいただきたいと思います。 公開に先立ってこのシステムの概要を紹介します。

本システムは、3次元グラフィックスソフト、2次元グラフィックスソフト、レーザー加工機を有機的に結合して、設計データの短期且つ正確な製作と、原データの正確性を損なうことなく物理的な部品加工を高速に行うことのできるシステムです。

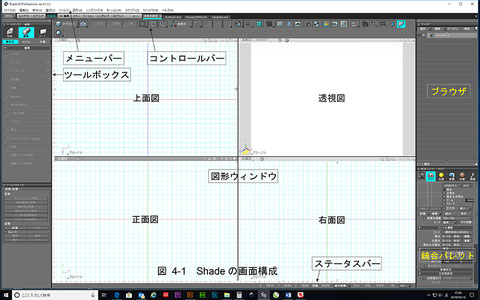

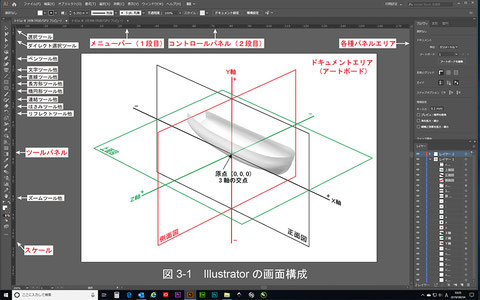

システムに利用するソフトウェアは、3次元ソフトとして国産の「Shade」、2次元ソフトとしてAdobeの「Illustrator」を組み合わせております。従来2次元ソフトには「CorelDRAW」を使用してきており、CorelDRAWでも対応可能なレーザー加工機もありますが、ソフトウェア間のデータ受け渡しがダイレクトに可能であるという大きなメリットを持つIllustratorを標準的に使うことにしました。Illustratorはこの他に、レーザーカットの弱点を補うためのデータ補正などに有効な操作機能も豊富に備えており、結果として加工データの作成時間を短時間で済ませることが可能となりました。 尚、CorelDRAWでもいくつかの変換処理を追加すればレーザー加工機に受け渡しができるようになりますので、お試しください。

本システムは、今までのものに付加して次のような特徴があります。

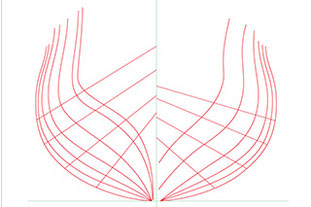

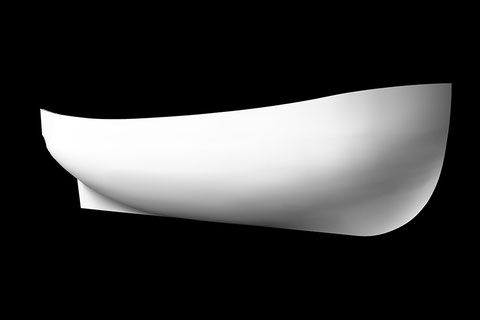

1)3次元ソフトの「Shade」により、製作しようとする船のBody Planデータなどから滑らかで正確な3次元船体形状を描画することができます。

2)船体形状はその後、希望する位置で形状をスライスすることによりフレームの線形状として生成することができ、Shade-Illustratorの組み合わせではこれらの線形状データを直接Illustratorデータとして出力することができますので、CorelDRAWの時に行っていた形状の再描画(トレース)が不要となります。

3)形状情報だけでなく、その寸法や座標情報も共有できるため、2次元ソフト側でも部品同士を正確に配置することができ、単品図面だけでなく船体の組立図なども正確に描画することができます。さらにはその組立図から未描画の部品図を製作することも可能となります。形状寸法はすべて数値入力でコントロールできますので、図面精度はCADと同様です。

4)このデータによるレーザーカットは従来のバンドソーなどによる加工に比べて非常に正確、高速であり、更に部品同士の配置間隔を1mm程度まで詰められるため、材料歩留まりが格段に向上します。実際の加工はデータと材料に応じた加工機の設定が済めば数時間で一隻分のフレーム部品(ファトック)をすべてカットすることができます。

5)レーザー加工機は近年、DIYや趣味のモノづくり機関などでレンタルすることが可能となり、安価な費用で自分自身のオリジナルを作ることができます。 現在利用している施設は世田谷にあるFabLabというところで、材料を準備すればリーズナブルな利用料で自由なカットが可能です。

レーザーカットはカットが正確・高速であるという大きな特長を持っていますが、反面、他のカット方法にはない弱点もいくつか保有しています。当会ではそれらの回避策についても種々考案して構造模型へのレーザーカット手法の適用を可能にしました。それらを含めたレーザーカットの特質について説明します。

1)レーザー光線の照射により非常に細い切断幅(0.1~0.2mm)で形状データに忠実にカットすることができますので、模型の整形研削の時間が格段に短縮できます。

また、刃厚(レーザー光径)の薄さは材料歩留まりにも反映され、部品間隔を高密度に配置できますので、機械加工に比べて所要材料を最大半分程度にまで低減することが可能です。

2)切削速度は非常に速く、カットだけならフレーム1本分の部品カットは延べ30秒程度で完了します。段取り時間や彫刻を加味しても1~2時間のレンタル時間内で作業することができます。

3)基本的に設計時のグラフィックスデータをそのまま利用できますので、データの変換や再作成の必要がありません。

4)加工機能としては、貫通カット、半厚カット、彫刻などがあり、データ個々の線の太さや線色を変更することで加工の区別をすることができます。

5)加工はレーザーにより材料を焼き切る工法のため、切断面には黒い焦げ跡が残ります(木材の場合)。部品がフレームモデルなど、模型表面に露出する場合はこの焦げ跡をきれいに除去する必要がありますが、単純に削るだけでは形状寸法を損なう(痩せる)ことになります。 Illustratorでは形状を損なわずに周囲に余肉を均一に付加する機能がありますので、この機能を使用して加工形状を補正することでこの弱点を回避することが可能です。

6)レーザーとはいえ、切断する材料の板厚が厚くなると板の表裏で切断幅が異なり、結果として切断面が垂直でなくなります。カットした部品同士を接合する場合などではこれにより接合強度が低下したり、接合面がフラット(水平)でなくなったりします。 回避策としては隣り合う部品の一方を形状反転してカットし、組み付け時に再度反転して接合するという手法を適用することで切断面の傾斜を合わせることができ、接着面の確保と接合面の水平を確保することができます。 これらの具体的な補正内容は次の5項を参照ください。

7)部品は通常1mmほどの切り残し部を設けて、作業後も部品が母材に保持されるようにするのが普通ですが、カットの幅が極小のためフレーム材のように厚さが数mmともなるとそれを切り離すための工具が隙間に入らず、切り離しが困難となります。そのため、加工機台座のハニカムより小さな部品を除いてはこの切り残し部分を設けず、全周をカットする方法をとっています。 自身で加工する前提であれば加工後にマスキングテープで切り離された部品を仮止めするなどの方法で、部品がばらばらになって区別ができなくなることを回避できます。ファトックは同類形状が多いので、識別には十分な注意が必要です。尚、部品のID番号が入ったレイアウト図面は別途準備してあります。

注)その後の検討によりすべての部品に切り残し部を設けて板材に保持できるようにしました。

8)現時点での難点の一つとして、カット用板材調達時のサイズが一定しないという課題があります。アメリカには複数の板材業者があって、定寸での調達が可能でしたが、最近は国内でも扱ってくれるところができました。DVDのデータはこれを前提として500mmx100mmのサイズ上にレイアウトしてあります。これ以外のサイズの場合はサイズに応じて再レイアウトする必要があります。再レイアウトは難しい作業ではありませんが自身でソフトを操作するか会にレイアウトを依頼する必要があります。

レーザーカットの特質を最大限に活かすため、主にIllustratorの機能を利用してオリジナル設計図面の補正を行います。

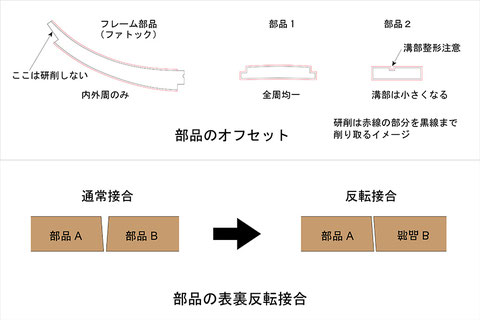

1)フレーム内外縁のみの肉付け

焦げ跡研削用の肉付けとして具体的には設計値に対して片側0.3mmの肉付けをしました。外形はレーザーにより約0.1mm消耗する予想なので、あと最低0.2mmは焦げ跡除去のための研削代となります。ベベル部はこの面を斜めにもっと削ることになりますが、その最小削り代はあくまでも約0.2mmであることに留意してください。

ファトックの内外縁を除く端部の接合面は実船でのタール充填を模して、焦げ跡をそのまま残して接着する構想としてあります。このように形状の部位に応じて補正を加えることはIllustratorでは簡単にできます。

フレーム以外の他の部品も肉付けの考えは同じですが、フレームとは異なり全周に均一に肉付けを行っています。その肉付け量は板厚や部品形状に応じて変えており、部品ごとのレイアウト図やオフセット図に表示してあります。

2)ファトックの表裏反転接合

前項で述べたように、板厚が厚い場合は切断面が直角にならないため、隣り合うファトックは表裏反転させて接合することとします。このため、反転して正規の形状になるようにあらかじめカット形状を一度反転して描画したファトック形状を準備してあります。

具体的には第2ファトックと第3ファトック、それとカントフレームの一部が反転描画されています。これらはレイアウト図の中でID番号を裏返しにして表示してありますので容易に識別が可能です。

実際の接合にあたってはこれらのファトックをレイアウトの向きに合わせた後、その状態を裏返しにすることで正規の接合状態となり、相互の接合面を平行にすることができます。両端のスカーフ長も変えてありますので、上下を誤組み付けする恐れはないと思いますがフレームの組み立てには留意してください。

この表裏交互接合のやり方は、ニーオブザヘッドやラダーなど、一つの部品でいくつかの部材を組み合わせる場合にも適用しています。それらはレイアウト図の中で同様にID番号を反転してありますので容易に識別が可能です。

3)奇数番号のフレーム

第1ファトックから始まる奇数番号のフレームはファトック間だけでなく、キール上で接する左右の合わせ目(第1ファトック同士)にも2)項と同様な対処が必要となります。

このため先ず、ポート側、スターボード側に関係なく同じ向きで接合した片側フレームを2セット作成し、次にどちらか一方を裏返してから第1ファトック部を接合します。 レイアウト図ではファトックIDをs側(後部フレーム)及びp側(前部フレーム)それぞれ2セットずつ描いてあります。間違いではありませんので混乱しないようにしてください。

4)ガイド孔

フレーム中央部(キールにまたがる部分)と両端部にはダブルフレーム組み立て時の位置合わせ用の1mm孔が開けてありますが、これもそのままではレーザーカットにより孔径が変化してしまいます。

そのため奇数フレームは組み立て後に孔径が小さくなると思われますので、ピンバイスでさらって所定の径(1mm)にします。

一方で偶数フレーム(フロアファトックのあるフレーム)と両端部は孔径をあらかじめ小さく設定してありますので、レーザーカットによりほぼ所定の径になっていると思われます。

ダブルフレームの組み立て時にはこれら3か所のガイド孔に1mmの真鍮棒などを差し込むことで容易に相互の位置関係を合わせることができます。

5)ビームなどの積層構造化

デッキビームにはその両脇にカーリングを保持するためのめくらの切り欠きがあり、このような形状はレーザーカットでは簡単に製作できません。そこで1本のビームを両サイドの切り欠き深さ分の厚さと切り欠きのない中央部の3層に分けそれぞれを個別にカットして積層する構造にしました。また、その組立において切り欠き位置がぶれないように4)項と同じ考えのガイド孔を両脇に追加しました。この孔はニーによって組立後は見えなくなります。

この積層方式は、内部にシーブ用のくりぬき孔があるビットやキャットヘッドの製作にも適用しています。

6)組立治具との嵌合

以上のように部品間の接合部等で対処可能な部分は補正をしてありますが、キールをまたぐ部分や組み立て治具への嵌合部分などは基本的に設計寸法のままでカットしてあります。この結果、嵌合がきつめの部分は研削し、ゆるめの部分は適宜押さえを追加するなどして組み立て精度を確保します。

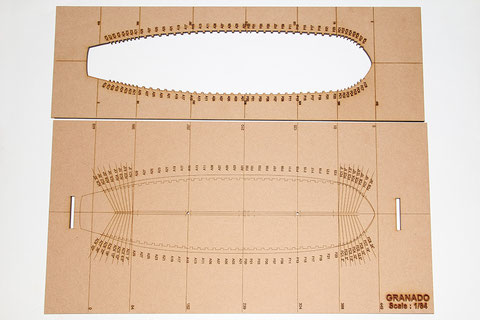

レーザーカット技法の適用は正確な部品の作成だけでなく、組立時の組付け精度を確保する冶具の作成にも適用できます。

構造模型の組み立てには多数の部品をきれいに整列させた状態で組付けていく必要がありますが、そのガイドとなる位置決め用の冶具板も組立図を利用して簡単にレーザーカットで製作できることが分かりました。

船体の組み立てで最も難しいフレーム部分の組付けにおいても、フレーム上端を位置決めして固定する切り欠き形状の加工はもちろんのこと、カントフレームの角度の再現、フレーム組立後の船体加工に必要な各種基準線の付加、船体着脱時の固定位置の再現性確保など、必要なアイデアをどんどん治具設計に盛り込むことができます。且つそれらは簡単に加工することができるため船体の組み立てを革命的に楽にすることができます。

何度かの試行を行った結果、最新の設計では次のような方法を採用しています。

1)治具板外周の切り抜き

最初は板材の外周をそのまま利用していましたが、機械へのセット時のばらつきで中心位置がずれる可能性があるため、最終的には外周部を一定の寸法で切り抜くことにしました。これにより、支柱や上下固定孔の相対的な位置関係を正確に合わせることができるようになったため、治具の組み立てが容易になりました。

2)支柱の準備

最初は上下治具板の固定用支柱はユーザー個別に準備してもらう想定で、固定用の孔開け位置だけを表示していました。しかし、支柱の長さや孔あけの精度によっては治具精度が崩れる可能性があるため、これら支柱についてもあらかじめ準備することにしました。さらにこれらははめ合いだけで位置精度が出せるようにしました。

実際にやってみると、6本の支柱をそれぞれの位置にはめ込んだだけで、接着しなくても上下板の相対位置が確保でき、フレームの組付けには十分なようです。がたつきが気になる場合は治具の前部、後部をゴムバンドや紐などで固定すればより強固になります。

このように支柱を固定しない理由は、船体外面の計測や孔加工などの時に一部の支柱が邪魔になることを避けたり、また、船体全体を上板に固定したまま外して整形研削をしたりすることなどが容易にできるようにするためです。

3)基準位置の明示

船体設計は船の設計基準に基づいてミッドシップ位置をゼロ位置として前後に振り分ける方法をとっていますが、実際の組み立てにあたってはこれでは計測がやりづらいことがわかりました。そこで組立上の基準位置を船体端部に変更し、それも前後いずれからでも正確な計測ができるように前後にゼロ位置を設定してそこからの代表寸法を治具板上に表示するようにしました。具体的なゼロ位置は前方はステム上端と後方はスターンポスト上端になっており、前後にある船体(キール)サポートもこの位置で支えるようになっています。

4)適度な補強と計測ガイド

提供している以上のような構想で治具は十分使用が可能ですが、アルミ材などを利用して補強を兼ねた足を取り付けたり、上部から船体内部を計測する器具をガイドするレールなどをつけたりするオプションもあります。「Jig」フォルダにある画像を参照して各自工夫してみてください。

以上述べた概要に基づき、それぞれの操作手順を詳細に記述したものが手順解説書「構造模型における設計図の作成と部品の製作」です。今までの紹介をご覧になって、自分でも是非作りたい船の設計をしたいとか、希望する材料でレーザーカットをしたいとかいう方には必須の手順書です。豊富なソフトの操作画面や、レーザーカット用の設計図の編集方法など、一手順ごとに分かりやすく説明していますので、容易に手法をマスターすることが可能です。説明の概要は次の通りです。

第1章)概 論

選定したソフトの紹介や曲面の描画に必要な3次元形状に関する基本的な知識などを説明しています。

第2章)準 備

図面化に必要な基礎データの収集方法や、図面化のための基準位置の決定、模型としての縮尺やフレーム構造の決定など、設計前の準備作業について説明しています。

第3章)テンプレートの作成

船体曲面の描画に必要なテンプレート(下絵)図形の作成を通して、Illustratorの基本的な操作方法を説明しています。

第4章)船体曲面の作成

具体的な船体曲面の作成手順を通して、Shadeの操作方法を説明しています。本システムで最もユニークな手法の部分の一つです。

第5章)フレーム曲線の作成

生成された船体曲面から、具体的に個別のフレーム曲線を生成する手順を説明しています。本システムのハイライトともいうべき部分で、隣接するフレーム形状の微妙な違いがこれほどまでに正確に、また瞬時に生成されることに驚かれると思います。

第6章)フレーム図面の作成

生成されたフレーム曲線を、製作に必要な部品図面として作図する手順について説明しています。ファトックや接合部の形状決定や、部品にした時の識別番号などを付与していきます。

第7章)ファトック分解図面の作成

フレーム図面から個別のファトックに分解する方法について説明しています。

第8章)各種組立図の作成

Illustratorの豊富な機能を利用して、模型製作に必要な各種組立図の作成手順を説明し、正確な図面として作成する方法を説明しています。

第9章)各種部品図の作成

さらに、従来はフレーム図面だけだったものを大幅に発展させ、模型製作に必要なほとんどの部品を図面化することで、次のレーザーカットのメリットを最大限に引き出しています。

第10章)レーザーカットへの展開

5項で述べたレーザーカット用の図面補正を行い、実際にレンタルショップなどでレーザーカットを行うための手順について説明しています。これにより、1隻分、千数百点の部品をわずか数時間でカットすることが可能です。